Celdas robóticas

En el marco de la automatización industrial aplicada a procesos de manufactura, se presenta una propuesta que busca optimizar la producción de vehículos ligeros como motocicletas, bicicletas y patinetas eléctricas. Este proyecto tiene como objetivo principal mejorar la eficiencia, seguridad y trazabilidad en las diferentes etapas de ensamblaje mediante el uso de tecnologías avanzadas de control, sensores y robótica. La automatización propuesta no solo apunta a incrementar la productividad y reducir los errores humanos, sino también a garantizar condiciones de trabajo más seguras para los operarios, eliminando tareas repetitivas o riesgosas.

Análisis de implementación

Una de las necesidades identificadas en este entorno de producción es la manipulación precisa y segura del chasis de los vehículos, etapa fundamental dentro del flujo de trabajo. Para ello, se incorpora una celda robótica que se encarga de colocar de manera automática el chasis sobre la banda transportadora la cual de desarrolla en el primer paso del proceso. Este sistema no solo mejora la precisión en el posicionamiento, sino que también reduce el riesgo de lesiones asociadas a cargas pesadas o movimientos repetitivos, garantizando una operación fluida, controlada y continua. Así, la integración de esta celda robótica se convierte en un componente clave para alcanzar los estándares de calidad, seguridad y eficiencia que exige la industria moderna.

Diseño celda de trabajo

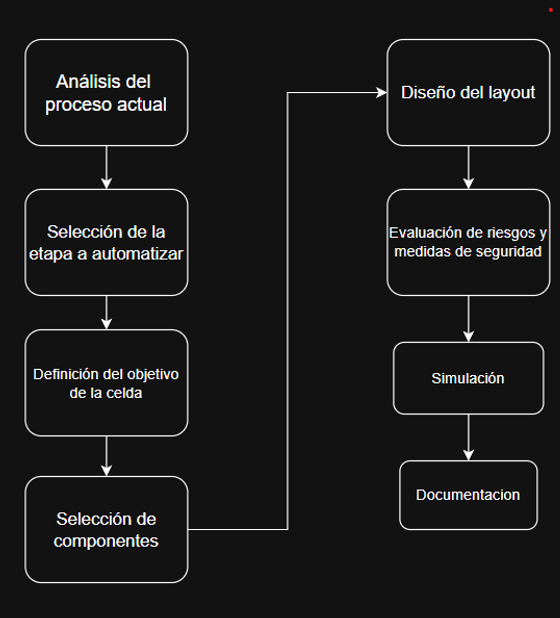

El diseño de una celda de manufactura automatizada comienza con el análisis del proceso actual, donde se identifican las tareas que se realizan manualmente, los cuellos de botella y las oportunidades de mejora. A partir de este análisis, se procede a la selección de la etapa del proceso que se desea automatizar, considerando factores como el impacto en la eficiencia, la repetitividad de la tarea o los riesgos asociados a su operación manual.

Con base en esa selección, se define con claridad el objetivo de la celda, ya sea aumentar la productividad, mejorar la calidad, reducir riesgos laborales o disminuir costos operativos. Luego, se realiza la selección de los componentes necesarios, como el robot, el efector final, sensores, PLC, actuadores auxiliares, dispositivos de seguridad, y la estructura física que albergará todo el sistema.

Posteriormente, se diseña el layout o disposición física de los elementos en el espacio disponible, asegurando un flujo lógico del proceso y condiciones óptimas de operación y mantenimiento. Antes de la implementación, se realiza una evaluación de riesgos para garantizar que se cumplan todas las normas de seguridad y se incorporen medidas como paros de emergencia, barreras o escáneres.

Una vez definido el sistema, se lleva a cabo una simulación del funcionamiento de la celda, lo que permite validar el diseño y realizar ajustes antes de la construcción física. Finalmente, se elabora la documentación técnica, que incluye planos, diagramas eléctricos, lista de materiales y manuales de operación, asegurando así una base sólida para la implementación y el mantenimiento del sistema.

Selección de componentes

La aplicación del robot en esta celda es del tipo pick & place, enfocada en la manipulación inicial del chasis de los vehículos eléctricos (motos, bicicletas y patinetas).

-

Estado de entrada del material: El chasis llega a la celda desde un área de almacenamiento en una posición predefinida, normalmente sobre un pallet.

-

-

Estado de salida del material: Una vez manipulado por el robot, el chasis es colocado de forma precisa sobre una banda transportadora a lo largo de esta, que lo llevará al proceso de ensamble de las llantas.

-

-

Duty cycle de la celda: El ciclo de trabajo del robot se define por el tiempo de recogida, traslado y posicionamiento del chasis llegando a un total de 30 segundos.

-

-

Throughput time requerido: Para cumplir con la demanda de producción, se espera una capacidad mínima de 20 chasis por turno de 8 horas, considerando breves pausas operativas.

Layout Celda Robótica

Entrada: Chasis en el pallet

Salida: Banda Transportadora

Mallas de seguridad

Sistema de control